In het industriële landschap van vandaag is stikstofopwekking ter plaatse een essentiële oplossing geworden voor bedrijven die op zoek zijn naar kostencontrole, operationele onafhankelijkheid en ononderbroken gasvoorziening. Twee toonaangevende technologieën -Drukzwaaiadsorptie (PSA)Enmembraanscheiding- Domineer de markt, die elk unieke voordelen bieden in termen van stikstofzuiverheid, energieverbruik, voetafdruk en onderhoud. Naarmate meer industrieën verschuiven van cilinder- of vloeibare stikstofleveringen naar on-demand generatiesystemen, is het begrijpen van de verschillen tussen deze technologieën essentieel voor slimme kapitaalplanning en prestatie-optimalisatie.

Het kiezen van het juiste systeem voor het genereren van stikstof gaat niet alleen over de kosten vooraf-het beïnvloedt de efficiëntie op lange termijn, outputstabiliteit en operationele compatibiliteit met uw specifieke toepassing. Een keukenmachine die zich bezighoudt met de levensduur van het product kan bijvoorbeeld prioriteit geven aan ultrahoge zuiverheid, terwijl een bandenfabrikant lage kosten en mobiliteit kan waarderen. Daarom kan weten of membraan of PSA beter geschikt is voor uw bedrijfsgebruikscase, het verschil tussen gestroomlijnde productie en constante probleemoplossing betekent.

Dit artikel duikt diep in deVergelijking tussen PSA- en membraanstikstofgenerators, het analyseren van hun respectieve sterke punten en beperkingen over zes belangrijke dimensies:stikstofzuiverheid,,stroomsnelheid,,energie -efficiëntie,,Systeemvoetafdruk,,onderhoud, Enbedrijfskosten. Of u nu een ingenieur bent die specificaties evalueert of een inkoopmanager die langetermijn ROI plant, deze handleiding is ontworpen om u te helpen een gegevensgestuurde, applicatiespecifieke beslissing te nemen.

I. Hoe de twee technologieën werken

Om te begrijpen welke methode voor het genereren van stikstof - PSA of membraan - beter is voor industrieel gebruik, is het essentieel om eerst te onderzoeken hoe elke technologie werkt, hun kernmechanismen en waar ze uitblinken.

1. PSA (drukwijkadsorptie) Overzicht

PSA -technologievertrouwt op het principe vanSelectieve adsorptie, gebruikenKoolmoleculaire zeven (CMS)om stikstof van perslucht te scheiden. Onder hoge druk worden zuurstof en andere gassen bij voorkeur geadsorbeerd door de zeven, terwijl stikstof doorgaat als het productgas. Het systeem drukt vervolgens onder druk om de gevangen gassen te desorberen en het adsorbens te regenereren.

Scheidingsprincipe:Selectieve adsorptie van zuurstof en andere gassen op CMS

Typisch stikstofzuiverheidsbereik: 95%–99,999%, geschikt voor hoogwaardige industriële toepassingen

Systeemconfiguratie:Dubbele adsorptietorens wisselen af tussen adsorptie en regeneratie

Hoofdvoordeel:LevertHoge zuivere stikstofmet stabiele output, ideaal voor precisieproductie

Beperking:Hogere initiële kosten, grotere voetafdruk en complexere controles

PSA is het meest geschikt voor industrieën zoals elektronica, lasersnijden, voedselverpakkingen en farmaceutische producten, waar zuiverheid en consistentie van cruciaal belang zijn.

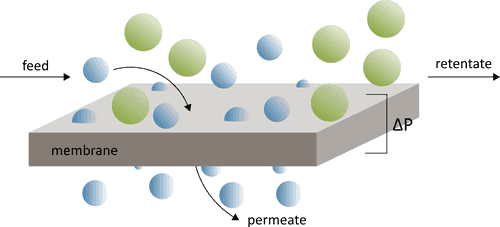

2. Overzicht van membraanscheiding

Membraanstikstofgeneratiesystemen gebruikenSelectieve gaspermeabiliteitom gassen te scheiden door polymeervezelbundels. Gassen zoals zuurstof, koolstofdioxide en waterdamp doordringen sneller door het membraan, terwijl stikstof met een langzamere snelheid doorgaat, wat resulteert in een verrijkte stikstofstroom.

Scheidingsprincipe:Selectieve gasdiffusie doorholle vezelmembranen

Typisch stikstofzuiverheidsbereik: 90%–99%, afhankelijk van het ontwerp en het debiet

Systeemconfiguratie:Enkele fase, continu-stroom zonder regeneratiecyclus

Hoofdvoordeel: Compact, onderhoudsarme, snelle opstarttijd

Beperking:Beperkt totmedium-zuiverheidToepassingen en minder precieze zuiverheidscontrole

Membraansystemen worden veel gebruikt in toepassingen zoals bandenvulling, brandpreventie, inerting en olie- en gas offshore -installaties waar eenvoud en snelheid zwaarder weegt dan de zuiverheidsvereisten.

Samenvatting Vergelijkingstabel

| Functie | PSA -systeem | Membraansysteem |

| Stikstofzuiverheid | Tot 99,999% | Tot 99% |

| Opstarttijd | Enkele minuten | <1 minuut |

| Voetafdruk | Groter | Compacter |

| Onderhoud | Matig (kleppen/zeven) | Laag (weinig bewegende delen) |

| Beste use cases | Hoge zuivere productie | On-site, mobiel, algemeen inerting |

II. Vergelijkingscriteria

Bij het kiezen tussen membraan- en PSA-technologieën voor het genereren van stikstof, moeten industriële besluitvormers verschillende belangrijke factoren overwegen die de prestaties, kosten en geschiktheid voor specifieke toepassingen beïnvloeden. Hier is een uitgebreide uitsplitsing van hoe de twee systemen zich verhouden tussen zes kerncriteria:

1.Stikstofzuiverheid

PSA -systemen:

PSA-technologie blinkt uit in het leveren van stikstof met hoge zuiverheid (meestal 95%–99,999%), waardoor het de voorkeurskeuze is voorelektronica,,voedselverwerking,,geneesmiddelen, Enchemische productiewaar zuiverheid cruciaal is voor productkwaliteit en naleving.

Membraansystemen:

Het meest geschikt voor medium-zuivere toepassingen (90%–99%), zoalsBandeninflatie,,brandpreventiesystemen, Enstikstof inertingin olie en gas. Hoewel ze geen ultrahoge zuiverheidsniveaus kunnen bereiken, zijn ze vaak voldoende voor algemeen industrieel gebruik.

Afnemen: Als uw applicatie vereist> 99,5% stikstof, is PSA de duidelijke winnaar.

2.Stroomsnelheid en responstijd

Membraansystemen:

AanbodDirect opstartmet minimale opwarmtijd, die bijna immediaire stikstofproductie oplevert. Ideaal voor mobiele eenheden, intermitterend gebruik of faciliteiten die snelle toegang tot stikstof op aanvraag vereisen.

PSA -systemen:

Vereisen eenenkele minutenstabiliseren maar aanbiedenNauwkeurige stroomregelingvoor continue en gereguleerde levering. Dit is met name belangrijk voor hoge zuiverheidsprocessen of productielijnen met een consistente vraag.

Afnemen: Kies membraansystemen voorsnelheid, PSA -systemen voorsamenhangen precisie.

3.Energie -efficiëntie

Membraansystemen:

Consumeer meestalMinder energieomdat ze werken met continue lage druklucht en geen adsorptie/desorptiecycli hebben. Dit resulteert in een lagerenergie-per-nm³verhouding voor productie van gemiddelde zuiverheid.

PSA -systemen:

GebruikMeer energie, vooral tijdens frequent fietsen- en regeneratiefasen. Energie -efficiëntie verbetert echter met grotere systemen en geoptimaliseerde compressoren.

Afnemen: VoorLage tot middelgrote zuiverheid, membranen winnen op energie; voorgrootschalige hoge zuiverheid, PSA's energiekosten worden gecompenseerd door de outputkwaliteit.

4.Systeemvoetafdruk en draagbaarheid

Membraansystemen:

Compact, lichtgewicht en gemakkelijker te installeren in beperkte ruimtes of opMobiele platforms(bijv. Labbanken, vrachtwagens, offshore rigs). Hun integratie in bestaande systemen is meestal eenvoudiger.

PSA -systemen:

Over het algemeen groter vanwege dubbele torens, compressoren en opslagtanks. Echter,Modulaire PSA -skidskomen steeds vaker voor, waardoor flexibele lay -out en uitbreiding mogelijk zijn.

Afnemen:MembranenpakSpace-beperkte of mobiele behoeften;PSAmonterenVaste of schaalbare bewerkingen.

5.Onderhoud en levenslang

Membraansystemen:

Hebbenminder bewegende delenen minimale mechanische slijtage. Routineonderhoud omvat alleenFiltervervangingenen incidentele membraaninspectie. Service -intervallen kunnen lang duren, waardoor ze ideaal zijn vooronbemande of afgelegen sites.

PSA -systemen:

VereisenRegelmatige controlesop kleppen, compressoren en zeefbedden. De moleculaire zeef kan mogelijk elke vervanging3-5 jaar, afhankelijk van het gebruik en de luchtkwaliteit.

Afnemen: Membranes =onderhoudsarme; PSA =duurzaamheid op lange termijn, maar hoger onderhoud.

6.Bedrijfskosten

Initiële investering:

Membraansystemen zijn over het algemeengoedkoper voorafVanwege een eenvoudiger ontwerp en geen bewegende delen.

PSA-systemen vereisen hogere initiële kosten, vooral voor configuraties met hoge zuiverheid en back-upcompressoren.

Langdurige kosten:

PSA is kosteneffectiever bij het producerengrote volumesvan stikstof bij hoge zuiverheid in de loop van de tijd.

Membranen zijn economischer voorlow-flowofIntermitterend gebruik.

Afnemen: OverwegenTCO (totale eigendomskosten)—Membranen besparen op korte termijn, PSA betaalt de lange termijn af voor de hoge vraag.

Iii. Toepassingsscenario's

Het kiezen tussen PSA- en membraanstikstofgeneratoren hangt sterk af van de specifieke vereisten van de toepassing - zoals gewenste zuiverheid, gebruiksfrequentie, omgevingsbeperkingen en draagbaarheid. Hieronder is een diepgaande analyse van industrieën waar elke technologie uitblinkt.

1.Industrieën het meest geschikt voor PSA -systemen

PSA -stikstofgeneratoren zijn ideaal voor toepassingen die eisenHoge zuiverheid,,stabiele stroom, Encontinue werking. Hun modulaire ontwerp- en geavanceerde besturingssystemen maken ze betrouwbaar voor missiekritieke omgevingen.

Voedselverpakking

Stikstof wordt gebruikt om zuurstof en vocht weg te spoelen van verpakt voedsel, waardoor de houdbaarheid wordt verlengd en de kwaliteit behoudt. PSA -systemen bieden de consistente> 99,5% zuiverheidVereist voor gevoelige items zoals vlees, zuivelproducten en snacks.

Elektronica -productie

Soldering, reflowovens en halfgeleiderprocessen vertrouwen opUltra-high purity stikstof (99,999%)Om oxidatie en besmetting te voorkomen. PSA -systemen kunnen deze veeleisende zuiverheidsniveaus bereiken met stabiele druk en stroming.

Lasersnijden

Lasersnijden van metalen (vooral roestvrij staal en aluminium) vereist stikstofOxidatie voorkomenen produceren schone randen. PSA -systemen bieden deHoge stroom en hoge druknodig voor snijactiviteiten op industriële schaal.

Olie en gas ineren

In stroomopwaartse en stroomafwaartse processen wordt stikstof gebruiktZuurstof verplaatsenin tanks en pijpleidingen om verbranding te voorkomen. PSA -generatoren zijn beter geschikt voor deze activiteiten omdat ze aanbiedenzuiverheidscontrole,,grotere volumes, Encontinue output.

✅Waarom PSA?

Kies PSA wanneerzuiverheid> 95%, Stabiele vraag en integratie met automatiseringssystemen zijn van cruciaal belang.

2.Industrieën het meest geschikt voor membraansystemen

Membraanstikstofgeneratoren blinken inmedium-zuiverheid(<99%),ruimte beperkt, Enintermitterend gebruikToepassingen. Ze zijn draagbaar, onderhoudsarm en snel te implementeren.

Bandenvulling en transport

Membraansystemen worden vaak gemonteerdVoertuigservicekrachtwagensvoor de inflatie van stikstofbanden. Huncompact ontwerp, Low stroomverbruik en snel opstarten maken ze perfect voor mobiel gebruik.

Brandonderdrukkenssystemen

Kamers of beschermende apparatuur (bijvoorbeeld datacenters, schakelruimtes) vereist vaak90–95% zuiverheid stikstof. Membraansystemen biedenon-demand flowzonder complex onderhoud.

Algemene stikstof deken

Toepassingen zoalsChemische trommel dekenofKleine tank headspace dekkingvereisen matige stikstofstroom metGeen fietsvertragingen. Membraansystemen kunnen dit efficiënt leveren met minimale overhead.

Offshore en mobiel gebruik

Inzeeschepen,,offshore platforms, EnMobiele noodhulpmiddelen, ruimte en energie zijn beperkt. Membraansystemen biedenPlug-and-play eenvoud, lichtgewicht behuizing en kan zelfs op afstand worden aangedreven op afgelegen locaties.

✅Waarom membraan?

Kies membraansystemen wanneerGemiddelde zuiverheid (90–98%), compacte voetafdruk, endraagbaarheidzijn topprioriteiten.

| Aanmeldingsgebied | Aanbevolen technologie | Belangrijkste reden |

| Elektronica en halfgeleiders | PSA | Ultrahoge zuiverheid (≥99,999%) |

| Voedselverpakking | PSA | Lange houdbaarheid, zuiverheid ≥99,5% |

| Mobiele bandenservice | Membraan | Compact, onderhoudsarme, 95% zuiverheid is voldoende |

| Brandbeveiligingssystemen | Membraan | Quick-start, 90–95% acceptabel |

| Lasersnijden | PSA | Hoge stroom en druk, gestage toevoer |

| Offshore platforms | Membraan | Lichtgewicht, plug-and-play, beperkte ruimte |

IV. Hybride systemen en toekomstige trends

Aangezien industriële gebruikers steeds meer stikstof eisen op verschillende zuiverheidsniveaus, worden traditionele single-methode stikstofgeneratiesystemen-zoals alleen PSA of membraan-geconfronteerd met beperkingen in toepassingsbereik. In reactie hierop beweegt de industrie zich naar meer flexibele en efficiëntere hybride systeemontwerpen, ondersteund door intelligente bedieningselementen, om continue evolutie van stikstofgeneratoren in drie belangrijke dimensies te stimuleren:Precisie, energie -efficiëntie en intelligentie.

1. Gebruik van membraan + PSA -combinaties voor gelaagde zuiverheidsbehoeften

In veel industriële scenario's is stikstof vereist op meerdere zuiverheidsniveaus, zoals:

90–95%: Brandbeveiliging, bandeninflatie, hypoxische omgevingen

95–99,9%: Voedselverpakking, lasersnijden

99,999%+: Halfgeleiders, elektronica, farmaceutische producten

Om dit aan te pakken,Membraan + PSA hybride processenworden reguliere oplossingen:

Werkmechanisme:

Fase 1: Membraanscheiding

Verwijdert zuurstof en vocht om stikstof met gemiddelde zuiverheid (90-95%) efficiënt te produceren met een laag energieverbruik.

Fase 2: PSA -zuivering

PSA-modules zuiveren de stikstof verder tot 99,9% of hoger, waarbij voldoen aan de vereisten van elektronica- of gevoelige processen.

Voordelen:

Vermindert de PSA -belasting- en bedrijfskosten aanzienlijk

Combineert de snelle reactie van membranen met het hoge zuiverheidscapaciteit van PSA

Ondersteunt complexe scenario's zoals gelaagde stikstoftoevoer en multifunctioneel gebruik van een enkele eenheid

✅Typische toepassingen: Elektronica stikstofplanten, farmaceutische productieketens, gecentraliseerde stikstoftoevoerhubs

2. Vooruitgang in modulaire PSA en geminiaturiseerde membraansystemen

Toekomstgerichte ontwerpen richten zich op 'kleine maar krachtige' systemen die hoge prestaties combineren met superieure flexibiliteit en schaalbaarheid.

Modulaire PSA -systemen:

Lego-stijl constructie: Compressoren, adsorptie-eenheden en besturingsmodules worden onderverdeeld in gestandaardiseerde componenten, waardoor gefaseerde expansie of productielijnspecifieke aanpassing mogelijk is

Snelle inzet: Ideaal voor nieuwe productielijnen, tijdelijke projecten of locaties met een onzekere vraag

Geminiaturiseerde membranensystemen:

Ingebedde ontwerpen: Geschikt voor 19-inch kasten, mobiele trolleys en voertuig gemonteerde leveringseenheden

Edge -implementatiescenario's: Mobiele servicevoertuigen, kleine laboratoria, externe mijnbouwplaatsen

Miniaturisatie drijft de overgang van stikstofsystemen vangecentraliseerd aanbodnaarGedistribueerde randimplementatie

3. Rol van intelligente controles bij het optimaliseren van de systeemefficiëntie

AlsCO2 -neutraliteitEnindustriële intelligentieWord dominante thema's, zowel PSA- als membraansystemen nemen in toenemende mate AI-gedreven intelligente controlestrategieën aan.

Belangrijke technologieën:

Sensornetwerken + Edge AI -berekening: Real-time monitoring van zuurstofconcentratie, druk, temperatuur, stroomsnelheid en meer

Laad-adaptieve aanpassingsalgoritmen: Verminder automatisch de systeembelasting en verleng de schakelcycli tijdens gasverbruikschommelingen, waardoor het energieverbruik wordt verlaagd

Voorspellend onderhoud: Maakt gebruik van operationele gegevens om fouttrends vroegtijdig te detecteren, waardoor de onderhoudskosten worden verlaagd

✅Typische voordelen:

10-25% energiebesparing

Uitgebreide levensduur van apparatuur

Verbeterde stabiliteit van de gasvoorziening

| Trend | Probleem opgelost | Toepassingswaarde |

| Membraan + psa hybride | One-stop-oplossing voor meerdere zuiverheidsbehoeften, kostenbesparende | Precisie stikstoftoevoer voor industriële opstellingen met meerdere processen |

| Modulair / geminiaturiseerd | Ruimtebeperkingen, snelle implementatie, flexibele expansie | Inzetbaar voor workshops, edge -locaties, mobiele service -eenheden |

| Intelligente besturingssystemen | Verbeterde automatisering, verlaagde energie en foutpercentages | Kostenreductie, efficiëntieverkoping, afstemming met energiebeleid |

Concluison

Bij het vergelijken van membraan- en PSA-stikstofgeneratoren is er geen One-Size-fits-all-oplossing. Elke technologie heeft zijn voordelen:membraansystemenBied een compact ontwerp, lagere kosten vooraf en snellere responstijden-ideaal voor medium-zuiverheidsbehoeften en mobiele of ruimtebeperkte omgevingen. Daarentegen,PSA -systemenZorg voor een hogere stikstofzuiverheid, langdurige kosteneffectiviteit en betere prestaties voor veeleisende industriële processen zoals productie van elektronica, lasersnijden en voedselverpakkingen. De juiste keuze hangt af van uw specifieke toepassing, de gewenste zuiverh